導絲彈簧(huáng)的製造工藝流程是怎樣的?

導絲彈簧的製造是一個較為複雜的過程,主要包括以下工藝流程:

一、材料準備

首先,要根據(jù)導絲彈簧的具(jù)體用途選擇合適的(de)材料。常見的(de)材(cái)料有不鏽鋼、碳鋼等。材料的選擇主要考慮其強度(dù)、彈性、耐(nài)腐蝕性等性(xìng)能。在選定材料後,需要對材料進(jìn)行檢驗,確保其(qí)質量符合要求。檢驗內容包(bāo)括材料的(de)化學成分分析、硬(yìng)度測試等,以保(bǎo)證材料沒有明顯的(de)缺陷,能夠滿足後續加工的需要。

二、繞製(zhì)工序

校(xiào)直材料(liào):將(jiāng)采購來的金屬絲材進行校直處理。這是因為原材料的金屬絲可能存在一定程度的彎曲,校直可以確保在繞製彈(dàn)簧時,絲(sī)材(cái)能夠均勻地纏繞,保證彈(dàn)簧的精度。

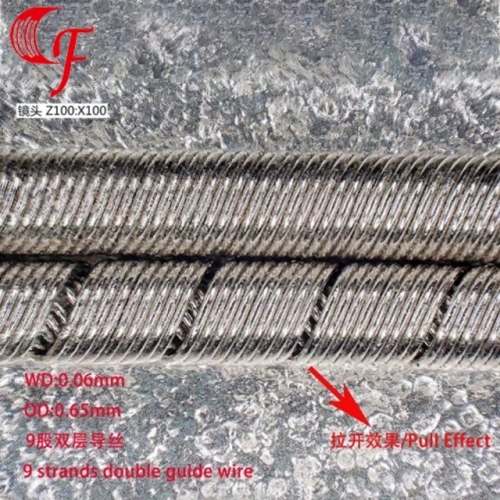

確(què)定繞製參數:根據設計要求,設定繞製彈(dàn)簧的(de)參(cān)數,如彈簧的外徑、內徑、有效圈數、自由(yóu)高度等。這些參數(shù)決定了彈簧的基本尺寸(cùn)和性能(néng)。

繞製彈簧:通過(guò)繞簧機進行繞製。繞簧機可以按照設定(dìng)的參數將金屬絲一圈一圈地繞製成彈簧形狀。在繞製過程中,要(yào)控製好繞製的速度和張力,速度過快可能導致絲材變形不均勻(yún),張力過大則可能使絲材斷裂或者彈簧內部產生殘餘應(yīng)力。

三、熱處理

繞製(zhì)完成後的彈簧,其(qí)內部存在一定的殘餘應力,並(bìng)且其機械性(xìng)能還未達到蕞佳狀態。通(tōng)過熱處理可以改善彈簧的性能。對於碳鋼彈簧,常見的熱處(chù)理方式是淬火和回火。淬(cuì)火可以提高彈簧的硬度,回火則用於去除淬火產生的內應力,提高彈簧的韌性。而不鏽鋼彈簧(huáng)通常需要進行穩定化處理,以提高其(qí)抗晶間腐蝕的(de)能力。

四、表麵處理(lǐ)

清洗:熱處理後的彈(dàn)簧表麵可能會有油汙、氧化(huà)皮等雜質,需要進行清洗。清洗可以使用化學清洗劑或者超聲波清洗設備,確保彈簧表麵幹淨。

表麵塗層:為了提高彈簧的耐腐蝕性、耐磨性(xìng)等性能,可以對彈簧進行表麵塗層處理。例如,采用電鍍、噴塑等方法,在彈簧表麵形成一(yī)層保護膜。

五(wǔ)、質量檢測與包裝

質量檢測:對彈簧的各項性能進行檢測,包括彈簧的外(wài)徑、內徑、自由(yóu)高度(dù)、彈性係(xì)數、疲勞壽命等。通過專業的(de)檢測設備(bèi),如彈簧拉壓試驗機等,確保彈簧的質量符合設計要求。

包(bāo)裝:檢測合格的彈簧進行包裝。包裝要考慮到防止彈簧在運(yùn)輸和儲存過程中受到損壞,一般會采用塑料薄(báo)膜、紙盒(hé)等(děng)包裝材料,並且在包裝上注明彈簧的規格、型號(hào)等信息。