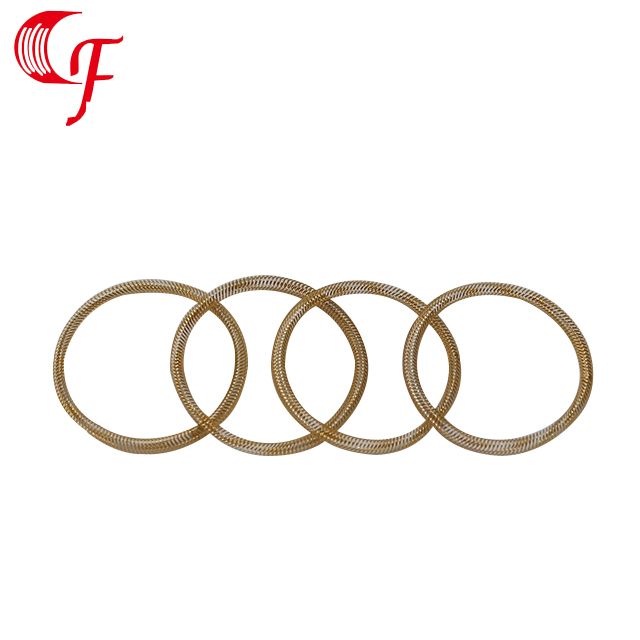

在製造觸指彈(dàn)簧過程中,如何控製尺寸精度和形狀誤差?

在製(zhì)造觸指彈簧(huáng)過程(chéng)中,控製(zhì)尺寸精度和形狀誤(wù)差是確保彈簧質量和性能的關鍵環節。以下是一些有效的控(kòng)製方法:

一、模具設計與製造

高質量的模具是基礎。在(zài)設計(jì)模具時,需要準確計算觸指(zhǐ)彈簧的各項尺寸參數,例如(rú)彈簧的外徑、內徑、高度以(yǐ)及觸指的形狀和間(jiān)距等。對(duì)於模具(jù)的製造,要采用高精度的加工設備,如數控加工中 心,其加工精度能夠達到微米級別。同時,模具材料(liào)的選擇也很重要,應具有良好的耐磨性和尺寸穩(wěn)定(dìng)性,以保證(zhèng)在長時間的使用過程中不會出現尺寸變化。例如,采用(yòng)硬質合金模具可以有效(xiào)減(jiǎn)少(shǎo)模具的磨損,從而保證彈簧尺寸精度(dù)的穩定(dìng)性。

二、原材料控製

原材料的質量直接影響彈(dàn)簧的(de)尺(chǐ)寸精度和形狀(zhuàng)。彈簧絲(sī)的直徑公差應(yīng)嚴格控製(zhì)在(zài)較(jiào)小範圍內,因為(wéi)彈簧絲直(zhí)徑的微小變化會導致彈簧尺寸和(hé)彈性性能的顯著改變。在采購原材料時,要選擇質量可靠的供應商,並對每一批次的材料進行檢驗。同時,材料的力學性能也要符合(hé)要求,如彈性(xìng)模量等參數應保持穩定,以確保在加工(gōng)過程中彈簧能夠按照(zhào)設計要求成型,避免因材料(liào)特(tè)性不一致而產生形(xíng)狀誤(wù)差。

三、加工工藝參數優化

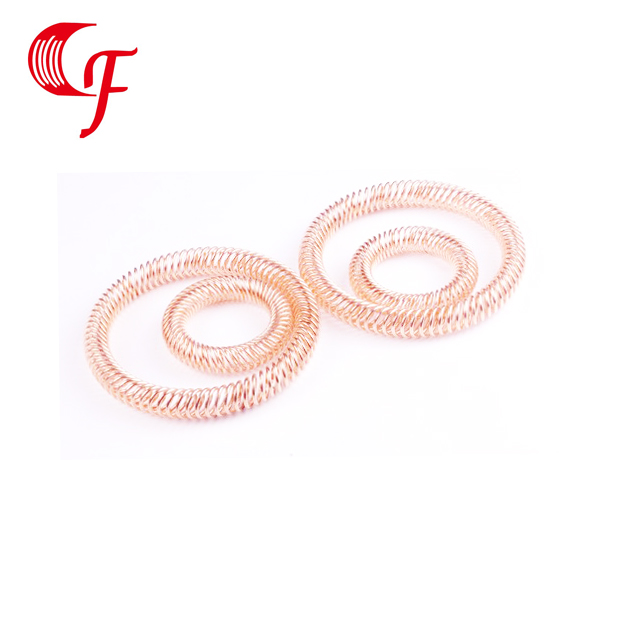

在觸指彈簧的(de)製造過程中,如(rú)繞製(zhì)、衝壓等工藝,加工工藝參數的合理(lǐ)設置至關重要(yào)。對於(yú)繞製工藝,繞製速(sù)度、張力控(kòng)製(zhì)等參數會影響彈簧的尺寸精度。合適的繞製速(sù)度可以確保彈簧絲均勻地纏繞在芯軸上,而準確的張力控製能夠使彈簧(huáng)在繞製後保持穩定的形狀,避免出現鬆散(sàn)或過度緊(jǐn)繃的情況。在衝壓工藝中,衝壓壓力、模具(jù)間隙等參數要(yào)根據觸指彈簧(huáng)的材料和形狀進行優化(huà)。合適的(de)衝壓壓力可以確保觸指的形狀準確成型,模具間隙的合理設置則能夠防止材料在衝壓過程中出現撕裂或變形,從而有效控製形狀誤差。

四、質量檢測與反饋

建立完善(shàn)的質量檢測體係是必(bì)不可少(shǎo)的(de)。在生產過程中,要采用高精度(dù)的檢測設備,如三坐標測量(liàng)儀,對(duì)觸指彈簧的尺寸進行(háng)實時檢測(cè)。一旦發現尺(chǐ)寸精度或形狀誤差超出允許範圍,應立即對生產工藝進行(háng)調整。同時,通過對檢測數據的分析,可以總結出產生誤差的規律,進而優化模具設計、原材料控製和加工工藝參數,形成一個有效的質量控製(zhì)閉環,不斷提高觸指彈簧的製(zhì)造質量。